前面我们讲了电感的基本特性对电源特性有怎样的影响,此次介绍随着电源的发展金属电感的使用日益增加的情况、以及包括材料在内的金属电感的特征。这与针对近年来的小型化要求,开关频率高的电源需求增加密切相关。

-的确,为实现小型化,提高电源电路的开关频率,使用电感值小的电感、即尺寸小的电感的案例增加了。

我想大家都知道,IC随着工艺的微细化发展,电源电压也越来越低,而电源电流日益增大,也被表述为“低电压大电流化”。关于电感,要流过大电流,需要电感值小,作为电源电路,要以小的电感值工作,需要开关频率高。而原本被认为特性上很难实现大电感值的金属电感,只要在电感值小的条件下,在特性和尺寸两方面均具优势。下图是IC的电源电压变化示意图,以及铁氧体电感和金属电感对开关频率/电感值/电流的覆盖范围示意图。

-铁氧体电感中也有电感值小的产品,那金属电感的优势在哪里?

那么我最先介绍一下铁氧体电感与金属电感的区别。

首先,金属的磁导率μ低,因此是电感值很难提高的材料。然而,饱和磁通密度高,即直流叠加容许电流高,饱和也非常平缓。因此,如果直流叠加容许电流相同,则可比铁氧体的尺寸小。此外,还具有电感值对温度几乎无变化的特性。关于绝缘(隔离)也有注意事项,稍后将进行说明。频率特性最近已经显著改善,支持高频率。最后,材料费是△标记,可能也与最近需求高涨有关,已经越来越水涨船高了。

作为很大的一个优点,金属材料的饱和磁通密度高,因此可实现具有优异叠加特性的电感。而要有效利用这一优点,需要改善磁导率μ低、电感值不易提高这一点。

-实际上已经有所改善了吧?

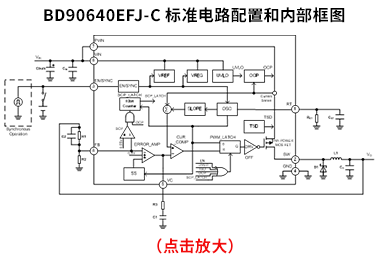

那么我要用ROHM产品来进行说明了。我公司针对一般的金属复合材料,开发出称为“金属磁性压粉材料”的独有材料。我公司的金属磁性压粉材料与以往的金属复合材料相比,是具有更高的磁导率μ,具有更高的绝缘性能的材料。MCOIL™除采用金属磁性压粉材料外,还融入我公司的独自技术,是具有实用性电感值与优异叠加特性的金属电感。

-您提到这种独有材料具有优异的绝缘性能,这与刚才提到的“关于绝缘(隔离)也有注意事项”有关系吗?

因为同是材料相关内容,所以请允许我在此介绍一下。下图为金属复合型材料与MCOIL™的比较及改善点。

金属复合型铁粉通过铁粉间的有机树脂绝缘。而MCOIL™的铁粉间由无机氧化膜覆盖,相互绝缘。

金属复合型的绝缘树脂尤其在高温下容易劣化,绝缘性能也随之恶化。于是Q劣化,损耗显著增加。铁粉内产生的渦流成为损耗,铁粉直径变大则渦流也增大,损耗也增加。此时,因树脂劣化而导致铁粉间的绝缘劣化,一些铁粉成为一个块,就是产生较大渦流的原因。

覆盖MCOIL™铁粉的氧化膜与有机树脂不同,是暴露于高温下也几乎不会产生劣化的材料。因此,金属电感的课题之一即绝缘性能劣化、也就是最终的Q劣化得以大幅改善。此外,使用这种氧化膜的方法与磁导率μ的提升也息息相关。

-具体有哪些特性不同呢?

请看试验数据。这是MCOIL™与其他公司的金属复合标准型(STD)和高Q型材料在实施125℃与150℃的高温存储试验后的结果,是按绝缘电阻、电感值、Q变化相对试验时间绘制的。

左上图表示绝缘电阻的变化。初始值(0小时)请看作是个体的波动,其他图也相同。从图中可以确认,在经过500小时后的时间点,金属复合型在125℃试验中劣化到约百分之一、在150℃试验中劣化到万分之五以下,劣化明显。而MCOIL™几乎没有劣化。

右上图为电感值,金属复合型可见轻微劣化趋势,而MCOIL™则非常稳定。

左下图为Q的变化。从图中可见,金属复合型在125℃条件下劣化较缓和,但在150℃条件下随时间推移劣化越来越严重。如前所述,呈现绝缘劣化、Q也劣化的结果。

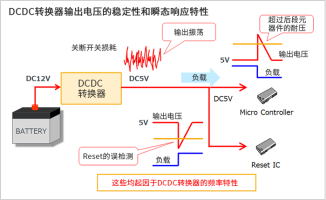

总之,可以明确的是,温度越高,影响越大。这是高温存储试验,因此没有自身发热。然而在实际的电路中,除环境温度影响外,自身发热也是导致劣化的重大要因。这些电感劣化对DC/DC转换器特性产生怎样的影响呢,来看效率比较数据。

该图是将实施150℃/500小时高温存储试验前的试料与实施后的试料装入实际的DC/DC转换器电路,测量效率的结果。实线是试验前的数据,因初始值的不同而效率有所差异,不过每种类型都发挥了相应的作用。橘黄色的金属复合型为Q较高的类型,因此损耗少效率高。顺便提一下,输入输出条件是高降压比、相对严苛的条件。其他的确认事项还有Iout为2A时的电感表面温度。

虚线表示使用150℃/500小时高温存储试验后的电感的结果。MCOIL™可见些许效率降低,但毫无疑问可以实现2A的输出。两种金属复合型,蓝色STD品的表面温度在1A的时间点与试验前2A时相同,橘黄色Hi-Q品在1A的时间点产生破损。均如前所述,因Q劣化而效率下降,导致电感发热增加,进而助长Q和可靠性的劣化。

-通过这样的改善,金属电感的优异特征部分可以用在电源电路中了。那接下来,稍微回到前面的话题,请您详细介绍一下与铁氧体的区别。

那我们边看数据边介绍。首先是直流叠加特性。

左边是我公司铁氧体材料的电感数据。这是以前提到过的使用磁性树脂的非屏蔽电感,是饱和特性比较缓和的类型。右边是前面介绍过的金属材料的MCOIL™。两者均可流过超过5A的直流叠加电流,铁氧体材料的电感值缓和下降,金属材料的如前所述,电感下降非常缓和。在特性比较中,可以说几乎相同。

我想通过该数据说明的是,要得到同等的直流叠加特性,在该例中相对于铁氧体的6×6mm尺寸,金属电感仅需4×4mm尺寸即可。面积比较结果则金属电感仅44%(一半以下),当然还可以降低高度。也就是说,有助于实现此次的关键词之一即小型化。

接下来是直流叠加的温度特性数据。铁氧体这边随着温度升高,电感值下降的坡度越来越陡。而金属这边无论温度怎样,直流叠加特性几乎不变,可以说是对温度变化具有很稳定的特性。

铁氧体随着温度升高而易于饱和,因此需要考虑实际使用时的温度条件进行设计。而金属虽然电感值会因DC偏置电流的增加而减少,但设计时关于饱和几乎无需考虑温度的影响,这是很重要的要点。

最后,我们来看标称电感值与直流叠加饱和电流和温度上升容许电流的关系图。

这是前面提到可获得几乎相同的直流叠加特性的尺寸的电感比较例,到标称电感值5µH左右之前,铁氧体和金属几乎相同,然而如红色虚线所示,金属型当电感值提高时,直流叠加饱和电流比铁氧体小。换句话说,当电感值高时,铁氧体的特性更具优势。这在右侧的温度上升容许电流也是同样的。

那么需要说明一下金属型的5µH以上并非用点而是用虚线绘制的原因。这是因为,实际上我公司拥有的金属型为4.7μH以下,未生产更高电感值的金属型产品。因为现实情况是,比这更高电感值时铁氧体更具优势。

前面也提到过,金属型的μ小,电感值很难提高。MCOIL™虽然通过材料的改善,实现了比金属复合型更高的μ,然而还是不及铁氧体。金属型也可通过增加卷线来提高电感值,但会导致Rdc增加,发热增加,因此并不现实。现实情况是,4.7μH可能是享受金属型好处的界限。

-这样说来,对于您最先提到的负载的低电压大电流化与小型化要求,电源端希望使用较小电感值的小型电感。因此,在致力于开关频率高速化的情况下,可以说金属电感正合适吧。

好好总结一下的确如此,这是为充分发挥金属电感具备的优良特性而进行改善,面向高速开关电源市场的做法。此次也是为了让更多人了解现在的金属电感是对高速开关电源的优异解决方案。

最适合开关电源的电容器与电感 -其1-

- 来自工程师的声音

最适合开关电源的电容器与电感 -其2-

- 来自工程师的声音

最适合开关电源的电容器与电感 -其3-

- 来自工程师的声音